ઘણા લોકો કદાચ પ્લેસમેન્ટ મશીનનો ઉપયોગ કેવી રીતે કરવો, પ્લેસમેન્ટ મશીનના સિદ્ધાંત અને સલામત કામગીરીને સમજાવતા નથી. XLIN ઇન્ડસ્ટ્રી 15 વર્ષથી પ્લેસમેન્ટ મશીન ઉદ્યોગમાં ઊંડાણપૂર્વક સંકળાયેલી છે. આજે, હું તમારી સાથે પ્લેસમેન્ટ મશીનના કાર્યકારી સિદ્ધાંત અને સલામત કામગીરીની પ્રક્રિયા શેર કરીશ.

પ્લેસમેન્ટ મશીન: "માઉન્ટિંગ મશીન" અને "સરફેસ માઉન્ટ સિસ્ટમ" તરીકે પણ ઓળખાય છે, પ્રોડક્શન લાઇનમાં, તે ડિસ્પેન્સિંગ મશીન અથવા સ્ક્રીન પ્રિન્ટિંગ મશીન પછી ગોઠવવામાં આવે છે, અને માઉન્ટિંગ હેડને ખસેડીને સપાટી માઉન્ટ સિસ્ટમ માઉન્ટ કરવામાં આવે છે. એક ઉપકરણ જે PCB પેડ્સ પર ઘટકોને ચોક્કસ રીતે મૂકે છે. પ્લેસમેન્ટ મશીન એ મશીન, વીજળી, પ્રકાશ અને કોમ્પ્યુટર કંટ્રોલ ટેકનોલોજીનું મિશ્રણ છે. સક્શન, ડિસ્પ્લેસમેન્ટ, પોઝિશનિંગ, પ્લેસમેન્ટ અને અન્ય કાર્યો દ્વારા, એસએમસી/એસએમડી ઘટકોને ઘટકો અને પ્રિન્ટેડ સર્કિટ બોર્ડને નુકસાન પહોંચાડ્યા વિના પીસીબીની નિયુક્ત પેડ સ્થિતિ સાથે ઝડપથી અને સચોટ રીતે જોડી શકાય છે.

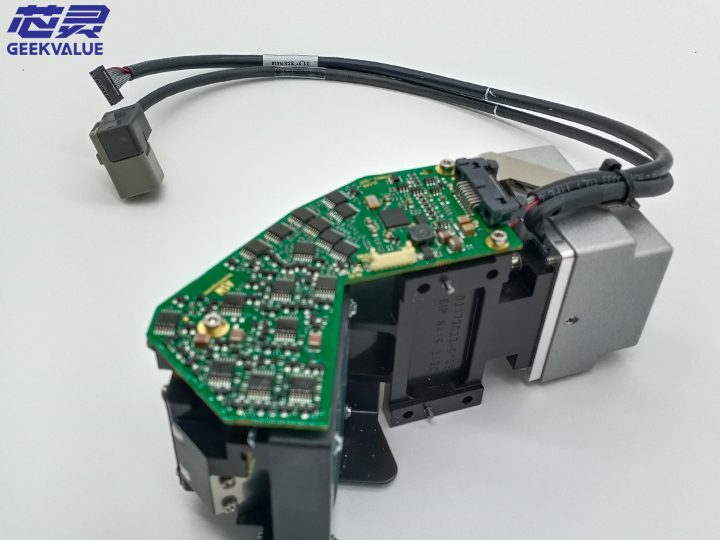

પ્લેસમેન્ટ મશીન પર ઘટકોને માઉન્ટ કરવા માટે ત્રણ કેન્દ્રીકરણ પદ્ધતિઓ છે: મિકેનિકલ સેન્ટરિંગ, લેસર સેન્ટરિંગ અને વિઝ્યુઅલ સેન્ટરિંગ. પ્લેસમેન્ટ મશીનમાં એક ફ્રેમ, એક xy મોશન મિકેનિઝમ (બોલ સ્ક્રૂ, લીનિયર ગાઈડ, ડ્રાઈવ મોટર), પ્લેસમેન્ટ હેડ, એક કોમ્પોનન્ટ ફીડર, પીસીબી વહન કરવાની મિકેનિઝમ, ડિવાઈસ અલાઈનમેન્ટ ડિટેક્શન ડિવાઈસ અને કોમ્પ્યુટર કંટ્રોલ સિસ્ટમનો સમાવેશ થાય છે. સમગ્ર મશીનની હિલચાલ મુખ્યત્વે xy મૂવમેન્ટ મિકેનિઝમ દ્વારા અનુભવાય છે, પાવર બોલ સ્ક્રૂ દ્વારા પ્રસારિત થાય છે, અને દિશાત્મક ચળવળ રોલિંગ રેખીય માર્ગદર્શિકા રેલ દ્વારા અનુભવાય છે. આ ટ્રાન્સમિશન ફોર્મમાં માત્ર નાની હલનચલન પ્રતિકાર, કોમ્પેક્ટ માળખું નથી, પરંતુ ઉચ્ચ ટ્રાન્સમિશન કાર્યક્ષમતા પણ છે.

1. બે પ્રકારના પ્લેસમેન્ટ મશીનો છે: મેન્યુઅલ અને સંપૂર્ણ સ્વચાલિત.

2. સિદ્ધાંત: કમાન-પ્રકારના ઘટક ફીડર અને સબસ્ટ્રેટ (PCB) નિશ્ચિત છે, અને પ્લેસમેન્ટ હેડ (મલ્ટીપલ વેક્યુમ સક્શન નોઝલ સાથે સ્થાપિત) ફીડરમાંથી ઘટકોને દૂર કરવા માટે ફીડર અને સબસ્ટ્રેટ વચ્ચે આગળ અને પાછળ ખસે છે. સ્થિતિ અને દિશાને સમાયોજિત કરો, અને પછી તેને સબસ્ટ્રેટ પર વળગી રહો.

3. કારણ કે પેચ હેડ કમાન પ્રકારના X/Y કોઓર્ડિનેટ મૂવિંગ બીમ પર ઇન્સ્ટોલ કરેલું છે, તેથી તેને નામ આપવામાં આવ્યું છે.

4. કમાન પ્રકારના માઉન્ટરના ઘટકોની સ્થિતિ અને દિશાની ગોઠવણ પદ્ધતિ: 1), યાંત્રિક કેન્દ્રીકરણ દ્વારા સ્થિતિને સમાયોજિત કરો અને સક્શન નોઝલને ફેરવીને દિશાને સમાયોજિત કરો. આ પદ્ધતિ જે ચોકસાઈ પ્રાપ્ત કરી શકે છે તે મર્યાદિત છે, અને પછીના મોડલનો હવે ઉપયોગ થતો નથી.

5. લેસર રેકગ્નિશન, X/Y કોઓર્ડિનેટ સિસ્ટમ એડજસ્ટમેન્ટ પોઝિશન, સક્શન નોઝલ રોટેશન એડજસ્ટમેન્ટ ડિરેક્શન, આ પદ્ધતિ ફ્લાઇટ દરમિયાન ઓળખની અનુભૂતિ કરી શકે છે, પરંતુ તેનો ઉપયોગ બોલ ગ્રીડ ડિસ્પ્લે ઘટક BGA માટે કરી શકાતો નથી.

6. કેમેરાની ઓળખ, X/Y કોઓર્ડિનેટ સિસ્ટમ એડજસ્ટમેન્ટ પોઝિશન, સક્શન નોઝલ રોટેશન એડજસ્ટમેન્ટ ડિરેક્શન, સામાન્ય રીતે કેમેરા ફિક્સ હોય છે, અને પ્લેસમેન્ટ હેડ ઇમેજિંગ રેકગ્નિશન માટે સમગ્ર કૅમેરામાં ઉડે છે, જે લેસર રેકગ્નિશન કરતાં થોડો વધારે સમય લે છે, પરંતુ તે ઓળખી શકે છે. કોઈપણ ઘટક, અને અમલીકરણો પણ છે. ફ્લાઇટ દરમિયાન ઓળખ માટે કૅમેરા ઓળખ પ્રણાલીમાં યાંત્રિક બંધારણની દ્રષ્ટિએ અન્ય બલિદાન છે.

7. આ સ્વરૂપમાં, પેચ હેડના લાંબા અંતરને કારણે આગળ અને પાછળ ફરતા, ઝડપ મર્યાદિત છે.

8. સામાન્ય રીતે, એક જ સમયે (દસ સુધી) સામગ્રીને ઉપાડવા માટે બહુવિધ વેક્યૂમ સક્શન નોઝલનો ઉપયોગ કરવામાં આવે છે અને ઝડપ વધારવા માટે ડબલ-બીમ સિસ્ટમનો ઉપયોગ કરવામાં આવે છે, એટલે કે, એક બીમ પરનું પ્લેસમેન્ટ હેડ સામગ્રીને ઉપાડતું હોય છે, જ્યારે અન્ય બીમ પર પ્લેસમેન્ટ હેડ ચોંટે છે ત્યારે ઘટકોનું પ્લેસમેન્ટ સિંગલ-બીમ સિસ્ટમ કરતા લગભગ બમણું ઝડપી છે.

9. જો કે, પ્રાયોગિક એપ્લિકેશનમાં, એક જ સમયે સામગ્રી લેવાની સ્થિતિ પ્રાપ્ત કરવી મુશ્કેલ છે, અને વિવિધ પ્રકારના ઘટકોને વિવિધ વેક્યુમ સક્શન નોઝલ સાથે બદલવાની જરૂર છે, અને સક્શન નોઝલ બદલવામાં સમય વિલંબ છે.

10. સંઘાડો-પ્રકારનો ઘટક ફીડર સિંગલ-કોઓર્ડિનેટ મૂવિંગ મટિરિયલ કાર્ટ પર મૂકવામાં આવે છે, સબસ્ટ્રેટ (PCB) વર્કટેબલ પર મૂકવામાં આવે છે જે X/Y કોઓર્ડિનેટ સિસ્ટમમાં ફરે છે, અને પ્લેસમેન્ટ હેડ સંઘાડા પર સ્થાપિત થાય છે. કામ કરતી વખતે, સામગ્રી કાર કમ્પોનન્ટ ફીડરને પિક-અપ પોઝિશન પર લઈ જાય છે, પેચ હેડ પરની વેક્યુમ સક્શન નોઝલ પિક-અપ પોઝિશન પરના ઘટકોને ઉપાડે છે અને સંઘાડા (180) દ્વારા પિક-અપ પોઝિશન પર ફેરવે છે. પિક-અપ પોઝિશનથી ડિગ્રી). ઘટકોની સ્થિતિ અને દિશાને સમાયોજિત કરો, અને ઘટકોને સબસ્ટ્રેટ પર મૂકો.

11. ઘટક સ્થિતિ અને દિશા માટે ગોઠવણ પદ્ધતિ: કેમેરાની ઓળખ, X/Y કોઓર્ડિનેટ સિસ્ટમ પોઝિશન એડજસ્ટમેન્ટ, સક્શન નોઝલ સેલ્ફ-રોટેશન એડજસ્ટમેન્ટ ડિરેક્શન, ફિક્સ કેમેરા, ઇમેજિંગ ઓળખ માટે કેમેરાની ઉપર ઊડતું પ્લેસમેન્ટ હેડ.

વધુમાં, પ્લેસમેન્ટ મશીન મહત્વપૂર્ણ ભાગોને ચિહ્નિત કરે છે જેમ કે માઉન્ટિંગ શાફ્ટ, મૂવિંગ/સ્ટેશનરી લેન્સ, નોઝલ ધારકો અને ફીડર. મશીન વિઝન આપમેળે આ માર્કિંગ સેન્ટર સિસ્ટમ્સના કોઓર્ડિનેટ્સની ગણતરી કરી શકે છે, પ્લેસમેન્ટ મશીનની કોઓર્ડિનેટ સિસ્ટમ અને PCBની કોઓર્ડિનેટ સિસ્ટમ અને માઉન્ટ થયેલ ઘટકો વચ્ચે રૂપાંતર સંબંધ સ્થાપિત કરી શકે છે અને પ્લેસમેન્ટ મશીનના ચોક્કસ કોઓર્ડિનેટ્સની ગણતરી કરી શકે છે. પ્લેસમેન્ટ હેડ સક્શન નોઝલને પકડે છે, અને આયાતી પ્લેસમેન્ટ ઘટકોના પેકેજ પ્રકાર, ઘટક નંબર અને અન્ય પરિમાણો અનુસાર ઘટકોને અનુરૂપ સ્થિતિમાં ચૂસે છે; સ્ટેટિક લેન્સ વિઝ્યુઅલ પ્રોસેસિંગ પ્રોગ્રામ અનુસાર સક્શન ઘટકોને શોધે છે, ઓળખે છે અને કેન્દ્રમાં રાખે છે; અને પૂર્ણ થયા પછી માઉન્ટિંગ હેડમાંથી પસાર થાય છે પૂર્વનિર્ધારિત સ્થિતિમાં PCB પર ઘટકોને માઉન્ટ કરો. ઔદ્યોગિક કમ્પ્યુટર અનુરૂપ સૂચનાઓ અનુસાર સંબંધિત ડેટા મેળવે તે પછી ઘટકોની ઓળખ, ગોઠવણી, શોધ અને ઇન્સ્ટોલેશન જેવી ક્રિયાઓની શ્રેણી આપમેળે નિયંત્રણ સિસ્ટમ દ્વારા પૂર્ણ થાય છે.

પ્લેસમેન્ટ મશીન એ એક ઉપકરણ છે જેનો ઉપયોગ ઘટકોના ઉચ્ચ-સ્પીડ અને ઉચ્ચ-ચોકસાઇવાળા પ્લેસમેન્ટ માટે થાય છે, અને તે સમગ્ર SMT ઉત્પાદનમાં સૌથી મહત્વપૂર્ણ અને જટિલ સાધન છે. માઉન્ટર એ ચિપ માઉન્ટ કરવાનું સાધન છે જેનો ઉપયોગ SMT ઉત્પાદનમાં થાય છે. પ્લેસમેન્ટ મશીન એ પ્લેસમેન્ટ મશીનને અનુરૂપ સ્થિતિમાં ચોક્કસ રીતે મૂકવાનું છે, અને પછી તેને પ્રી-કોટેડ લાલ ગુંદર અને સોલ્ડર પેસ્ટ વડે ગુંદર કરવું, અને પછી રિફ્લો ઓવન દ્વારા પ્લેસમેન્ટ મશીનને PCB પર ઠીક કરવું.

પ્લેસમેન્ટ મશીનની સલામત કામગીરી માટે નીચેના મૂળભૂત સલામતી નિયમો અને પ્રક્રિયાઓનું પાલન કરવું જોઈએ:

1. મશીનની તપાસ કરતી વખતે, ભાગો બદલતી વખતે અથવા સમારકામ કરતી વખતે અને આંતરિક ગોઠવણ કરતી વખતે પાવર બંધ થવો જોઈએ (મશીનનું જાળવણી ઇમરજન્સી બટન દબાવવાથી અથવા પાવર કપાઈને હાથ ધરવામાં આવવી જોઈએ.

2. જ્યારે "કોઓર્ડિનેટ્સ વાંચો" અને મશીનને સમાયોજિત કરો, ત્યારે ખાતરી કરો કે YPU (પ્રોગ્રામિંગ યુનિટ) તમારા હાથમાં છે જેથી કરીને તમે કોઈપણ સમયે મશીનને રોકી શકો.

3. ખાતરી કરો કે "ઇન્ટરલોક" સલામતી સાધનો કોઈપણ સમયે બંધ કરવા માટે અસરકારક રહે છે, અને મશીનની સલામતી તપાસને છોડી શકાતી નથી અથવા ટૂંકી કરી શકાતી નથી, અન્યથા વ્યક્તિગત અથવા મશીન સલામતી અકસ્માતો થવાનું સરળ છે.

4. ઉત્પાદન દરમિયાન, માત્ર એક ઓપરેટરને એક મશીન ચલાવવાની મંજૂરી છે.

5. ઓપરેશન દરમિયાન, ખાતરી કરો કે શરીરના તમામ ભાગો, જેમ કે હાથ અને માથું, મશીનની મૂવિંગ રેન્જની બહાર છે.

6. મશીન યોગ્ય રીતે ગ્રાઉન્ડેડ હોવું જોઈએ (ખરેખર ગ્રાઉન્ડેડ, ન્યુટ્રલ વાયર સાથે જોડાયેલ નથી).

7. ગેસ અથવા અત્યંત ગંદા વાતાવરણમાં મશીનનો ઉપયોગ કરશો નહીં.

પોસ્ટનો સમય: ડિસેમ્બર-17-2022